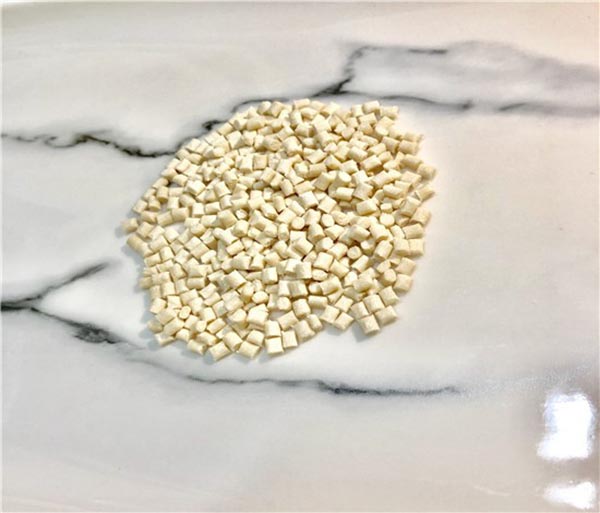

PPO

Leistung von PPO

Polyphenylether ist Poly2,6-Dimethyl-1,4-Phenylether, auch bekannt als Polyphenyloxy, Polyphenylenoxiol (PPO), modifizierter Polyphenylether wird durch Polystyrol oder andere Polymere (MPPO) modifiziert.

PPO ist eine Art technischer Kunststoff mit hervorragender Gesamtleistung, höherer Härte als PA, POM, PC, hoher mechanischer Festigkeit, guter Steifigkeit, guter Hitzebeständigkeit (thermische Verformungstemperatur von 126℃), hoher Dimensionsstabilität (Schrumpfungsrate von 0,6 %). , geringe Wasseraufnahmerate (weniger als 0,1 %). Der Nachteil besteht darin, dass die UV-Strahlung instabil ist, der Preis hoch und die Menge gering ist. PPO ist ungiftig, transparent, hat eine relativ geringe Dichte und eine ausgezeichnete mechanische Festigkeit, Spannungsrelaxationsbeständigkeit, Kriechfestigkeit, Hitzebeständigkeit, Wasserbeständigkeit und Wasserdampfbeständigkeit.

In einem weiten Temperaturbereich, Frequenzschwankungsbereich mit guter elektrischer Leistung, keine Hydrolyse, geringe Formschrumpfungsrate, brennbar mit Selbstflammenausfall, Beständigkeit gegen anorganische Säure, Alkali, aromatische Kohlenwasserstoffbeständigkeit, halogenierte Kohlenwasserstoffe, Öl und andere schlechte Leistung, leichtes Quellen oder Spannungsrissbildung, der Hauptnachteil ist eine schlechte Schmelzflüssigkeit, Verarbeitungs- und Formungsschwierigkeiten, die meisten der praktischen Anwendungen für MPPO (PPO-Mischung oder -Legierung).

Prozessmerkmale von PPO

PPO weist eine hohe Schmelzviskosität, schlechte Liquidität und hohe Verarbeitungsbedingungen auf. Vor der Verarbeitung ist es notwendig, 1–2 Stunden lang bei einer Temperatur von 100–120 °C zu trocknen, die Formtemperatur beträgt 270–320 °C, die Formtemperatur sollte bei 75–95 °C kontrolliert werden und die Formverarbeitung erfolgt unter der Bedingung „hoch“. Temperatur, hoher Druck und hohe Geschwindigkeit“. Bei der Herstellung dieses Kunststoffbiers lässt sich vor der Düse leicht ein Strahlströmungsmuster (Schlangenmuster) erzeugen, und der Düsenströmungskanal ist besser.

Die Mindestdicke liegt zwischen 0,060 und 0,125 Zoll für Standardformteile und 0,125 und 0,250 Zoll für Strukturschaumteile. Die Entflammbarkeit reicht von UL94 HB bis VO.

Typischer Anwendungsbereich

PPO und MPPO werden hauptsächlich in elektronischen Geräten, Automobilen, Haushaltsgeräten, Bürogeräten und Industriemaschinen usw. verwendet und nutzen MPPO-Wärmebeständigkeit, Schlagfestigkeit, Dimensionsstabilität, Abriebfestigkeit und Abplatzbeständigkeit.

PC

Leistung des PCs

PC ist eine Art formloser, geruchloser, ungiftiger, hochtransparenter, farbloser oder leicht gelber thermoplastischer technischer Kunststoff mit hervorragenden physikalischen und mechanischen Eigenschaften, insbesondere ausgezeichneter Schlagfestigkeit, hoher Zugfestigkeit, Biegefestigkeit und Druckfestigkeit. Gute Zähigkeit, gute Hitze- und Witterungsbeständigkeit, einfache Einfärbung, geringe Wasseraufnahme.

Die thermische Verformungstemperatur von PC beträgt 135–143 °C, das Kriechen ist gering und die Größe stabil. Es verfügt über eine gute Hitze- und Kältebeständigkeit, stabile mechanische Eigenschaften, Dimensionsstabilität, elektrische Eigenschaften und ist in einem weiten Temperaturbereich flammhemmend. Es kann über einen langen Zeitraum bei -60 bis 120 °C verwendet werden.

Lichtstabil, jedoch nicht UV-beständig, gute Witterungsbeständigkeit; Ölbeständigkeit, Säurebeständigkeit, Alkalibeständigkeit, Oxidationssäure und Amin, Keton, löslich in chlorierten Kohlenwasserstoffen und aromatischen Lösungsmitteln, hemmen bakterielle Eigenschaften, flammhemmende Eigenschaften und Verschmutzungsbeständigkeit, langfristig kann es in Wasser leicht zu Hydrolyse und Rissbildung kommen, der Nachteil ist Aufgrund der geringen Ermüdungsfestigkeit kann es leicht zu Spannungsrissen, schlechter Lösungsmittelbeständigkeit, schlechter Fließfähigkeit und schlechter Verschleißfestigkeit kommen. PC-Spritzguss, Extrusion, Formen, Blasformen, Drucken, Kleben, Beschichten und Bearbeiten, das wichtigste Verarbeitungsverfahren ist das Spritzgießen.

Prozesseigenschaften von PC

PC-Material ist temperaturempfindlicher, seine Schmelzviskosität nimmt mit steigender Temperatur deutlich ab, der Fluss ist schneller, es ist nicht druckempfindlich, um seine Liquidität zu verbessern, wird die Methode des Erhitzens angewendet. PC-Material muss vor der Verarbeitung vollständig trocknen (120 °C, 3–4 Stunden), die Feuchtigkeit sollte auf 0,02 % kontrolliert werden, die Verarbeitung von Spurenwasser bei hohen Temperaturen führt dazu, dass die Produkte trübe Farben, Silber und Blasen erzeugen, PC hat bei Raumtemperatur eine beträchtliche Kapazität um eine hohe elastische Verformung zu erzwingen. Hohe Schlagzähigkeit, daher kann es sich um Kaltpressen, Kaltziehen, Kaltwalzenpressen und andere Kaltumformverfahren handeln. PC-Material sollte unter den Bedingungen hoher Materialtemperatur, hoher Formtemperatur, hohem Druck und niedriger Geschwindigkeit geformt werden. Bei kleineren Angussstellen sollte eine Injektion mit niedriger Geschwindigkeit verwendet werden. Für andere Angussarten sollte eine Hochgeschwindigkeitseinspritzung verwendet werden.

Die Kontrolle der Formtemperatur bei 80–110 °C ist besser, eine Umformtemperatur von 280–320 °C ist angemessen.

Typischer Anwendungsbereich

Die drei Anwendungsbereiche von PC sind Glasmontageindustrie, Automobilindustrie und Elektronik, Elektroindustrie, gefolgt von Industriemaschinenteilen, optischen Datenträgern, Zivilkleidung, Computer- und anderen Bürogeräten, Medizin und Gesundheitswesen, Film, Freizeit und Schutzausrüstung

PBT

Leistung von PBT

PBT ist eines der härtesten technischen thermoplastischen Materialien, es ist ein teilkristallines Material und weist eine sehr gute chemische Stabilität, mechanische Festigkeit, elektrische Isolationseigenschaften und thermische Stabilität auf. Diese Materialien weisen eine gute Stabilität in einer Vielzahl von Umgebungsbedingungen auf und die Feuchtigkeitsabsorptionseigenschaften von PBT sind sehr schwach.

Der Schmelzpunkt (225 %℃) und die Verformungstemperatur bei hoher Temperatur sind niedriger als bei PET-Material. Die Erweichungstemperatur von Veka beträgt etwa 170℃. Die Glasübergangstemperatur liegt zwischen 22℃ und 43℃.

Aufgrund der hohen Kristallisationsrate von PBT ist seine Viskosität sehr niedrig und die Zykluszeit bei der Verarbeitung von Kunststoffteilen ist im Allgemeinen niedrig.

Prozesseigenschaften von PBT

Trocknen: Dieses Material hydrolysiert bei hohen Temperaturen leicht, daher ist es wichtig, es vor der Verarbeitung zu trocknen. Die empfohlene Trocknungsbedingung an der Luft beträgt 120 °C, 6–8 Stunden, oder 150 °C, 2–4 Stunden. Die Luftfeuchtigkeit muss unter 0,03 % liegen. Bei Verwendung eines hygroskopischen Trockners beträgt die empfohlene Trocknungsbedingung 150 °C für 2,5 Stunden. Die Verarbeitungstemperatur beträgt 225–275 °C und die empfohlene Temperatur beträgt 250 °C. Für das unveredelte Material beträgt die Formtemperatur 40–60 °C.

Der Kühlhohlraum der Form sollte gut gestaltet sein, um das Biegen der Kunststoffteile zu reduzieren. Die Wärme muss schnell und gleichmäßig abgegeben werden. Es wird empfohlen, dass der Durchmesser des Kühlhohlraums der Form 12 mm beträgt. Der Einspritzdruck ist moderat (bis maximal 1500 bar) und die Einspritzgeschwindigkeit sollte so schnell wie möglich sein (da PBT schnell erstarrt).

Läufer und Tor: Zur Erhöhung der Druckübertragung wird ein kreisförmiger Läufer empfohlen.

Typischer Anwendungsbereich

Haushaltsgeräte (Lebensmittelverarbeitungsmesser, Staubsaugerkomponenten, elektrische Ventilatoren, Haartrocknergehäuse, Kaffeeutensilien usw.), elektrische Komponenten (Schalter, elektrisches Gehäuse, Sicherungskästen, Computertastaturtasten usw.), Automobilindustrie (Kühlergitter, Karosserieteile, Radkappen, Tür- und Fensterteile usw.

Sendezeit: 18.11.22