Kunststoff muss vor dem Formen gründlich getrocknet werden. Nachdem das wasserhaltige Material in den Formhohlraum gelangt ist, erscheint auf der Oberfläche der Teile ein Silberschieberfehler, und bei hohen Temperaturen tritt sogar das Phänomen der Wasserzersetzung auf, was zu einer Verschlechterung des Materials führt. Daher muss das Material vor dem Formen vorbehandelt werden, damit das Material die entsprechende Feuchtigkeit behalten kann.

Für Einsteigerkollegen sind diese Spritzgussparameterdetails eine gute Möglichkeit, sich diese zu merken, für Profis sind sie leicht zu merken, einfach und effizient.

1. Einspritzdruck

Der Einspritzdruck wird vom Hydrauliksystem der Spritzgießmaschine bereitgestellt. Der Druck des Hydraulikzylinders wird über die Schnecke der Spritzgießmaschine auf die Spritzschmelze übertragen. Durch den Druck angetrieben gelangt die Kunststoffschmelze von der Düse in den Hauptkanal der Form und wird durch den Wickelmund in den Formhohlraum eingespritzt.

2. Einspritzzeit

Zum Einfüllen der Kunststoffschmelze ist eine angemessene Spritzgusszeit hilfreich, die im Allgemeinen etwa 1/10 der Abkühlzeit beträgt. Spezifische wollen verschiedene Injektionsmaterialien pressen, um zu entscheiden.

3. Einspritztemperatur

Die Einspritztemperatur ist ein wichtiger Faktor, der den Einspritzdruck beeinflusst. Die Einspritztemperatur muss in einem angemessenen Bereich kontrolliert werden, niedrige Temperatur, schlechte Plastifizierung der Rohstoffe; Rohstoffe zersetzen sich bei zu hoher Temperatur leicht. Daher ist die Temperaturregelung die Notwendigkeit einer angemessenen Kontrolle durch einen erfahrenen Meister.

4. Druck und Zeit halten

Am Ende des Spritzgießens hört die Schnecke auf zu rotieren und schiebt sich einfach nach vorne, wodurch sie in die Druckhaltephase übergeht. Während der Druck gehalten wird, fügt die Düse kontinuierlich die Rohmaterialschmelze in den Hohlraum ein, um die Unversehrtheit des Produkts nach dem Formen sicherzustellen. Der Haltedruck wird im Allgemeinen mit einem maximalen Druck von etwa 80 % gefüllt, je nach den Anforderungen der tatsächlichen Rohstoffe und Produkte.

5. Gegendruck

Unter Gegendruck versteht man den Druck, der überwunden werden muss, wenn die Schnecke zurückdreht, um Material zu speichern. Ein hoher Gegendruck begünstigt die Farbverteilung und das Schmelzen des Kunststoffs.

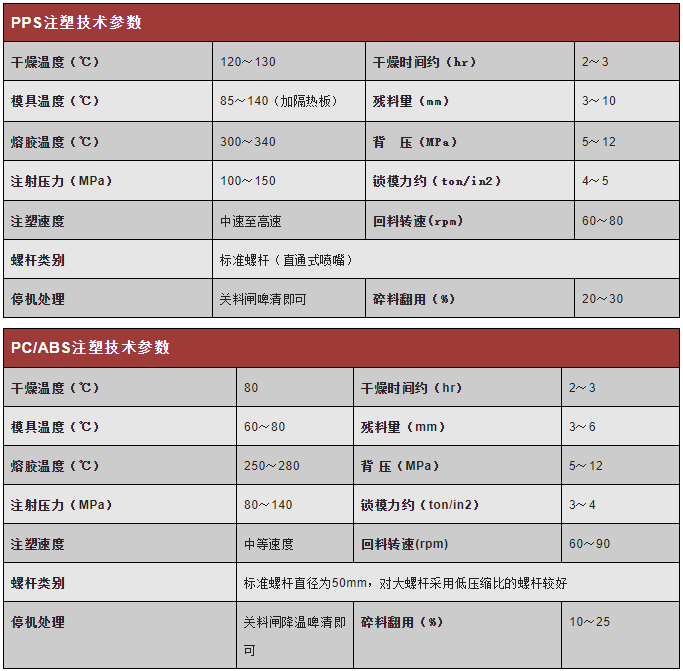

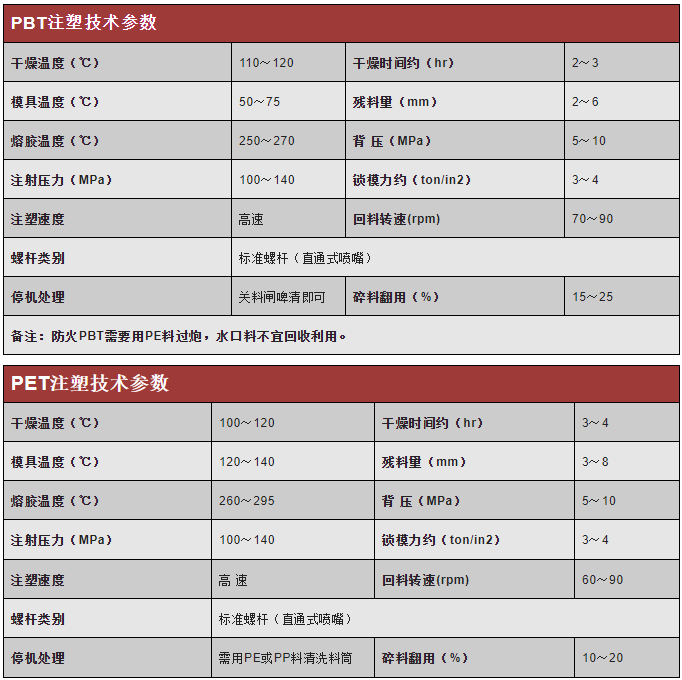

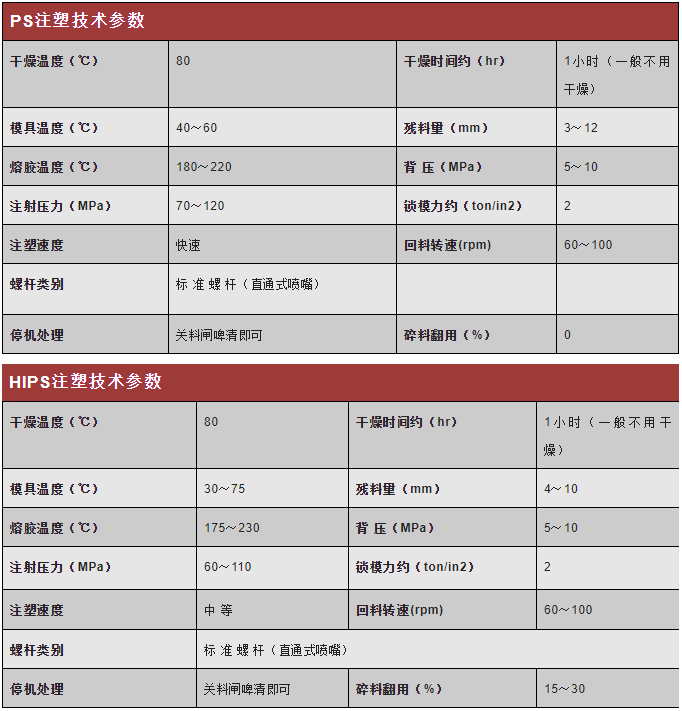

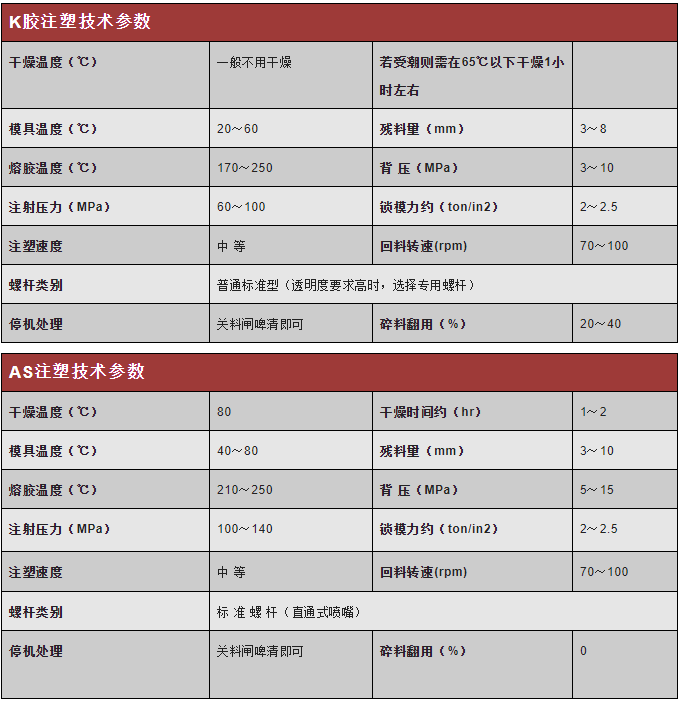

Spritzgussparameter gängiger Kunststoffe

Zeitpunkt der Veröffentlichung: 29.06.22